Промышленно-транспортные системы металлургических и угледобывающих предприятий

Другое » Промышленно-транспортные системы металлургических и угледобывающих предприятий

Транспортная системология — это наука о транспортной системе, целью которой является обеспечение цельности, всестороннего подхода к решению сложных проблем развития и эксплуатации промышленного транспорта. В основе понятий системного подхода к транспорту положен понятийный аппарат, заимствованный из общей теории систем, базой которого является понятие «система» и связанные с ним системные категории (системные связи и отношения, системные свойства}.

Структурные образования системных понятий: система (сисистемообразующий компонент; системный объект; границы системы; состав системы); системные связи и отношения (технические, технологические, экономические, правовые, социальные, специальные, информационные, материальные, энергетические); системные свойства (большая, искусственная, открытая, техническая, социальная, целостная, обособленная, централизованная, децентрализованная, управляемая; детерминированная, вероятностная, динамическая, самоорганизующаяся, эмерджентности).

Системное представление о промышленном транспорте предприятия предполагает выделение системных объектов, к которым относятся вход, процесс, выход, цель, критерии, обратная связь и ограничения.

Вход транспортной системы обусловливается системообразующим компонентом, а именно предъявляемым количеством (объемом) грузов, подлежащих перевозке различными видами транспорта. Это характеризует промышленную транспортную систему как систему потоковую, определяет ее внутреннюю структуру, сослав и содержание процесса.

Процесс функционирования транспортной системы характеризуется чрезвычайной сложностью, определяемой многообразием вариантов возможного удовлетворения потребностей предприятия в перемещении грузов, а также исключительно высоким динамизмом материальных потоков, их большим разнообразием по характеру и свойствам. Процесс транспортной системы характеризуется набором соответствующих параметров.

Выход транспортной системы характеризует результат ее деятельности, является функцией совокупности факторов, обусловленных входом и процессом системы. Деятельность системы предполагает наличие цели, ради достижения которой она функционирует и осуществляется процесс управления ею.

Цель транспортной системы определена как необходимость более полного и своевременного удовлетворения, потребностей в перевозке грузов. Естественно, эта цель должна быть достигнута при определенном критерии.

Критерий — показатель, экстремальное значение которого характеризует степень соответствия хода функционирования транспортной системы поставленной цели; может быть оценен достигнутым значением функционала.

Обратная связь — важнейшее понятие кибернетики, означающее воздействие результатов управления на процесс этого управления. Для обеспечения целенаправленного функционирования транспорта как системы с заданными значениями на ее выходе необходимо постоянно воздействовать на процесс, изменяя параметры системы через влияние на ее вход с учетом действующих ограничений. Это требует организации управления материальными потоками в границах всей транспортной систему (от входа до выхода), т. е. «от двери до двери». Такое управление может быть основано на использовании принципа обратной связи. Это обусловливает необходимость четкого установления границ транспортной системы, в пределах которых, и Должен проявляться этот принцип в управлении транспортом как системой.

Ограничения отображают внутренние свойства системы в процессе их взаимоотношения с внешними ограничивающими факторами. В экономических системах ограничения увязывают их технико-экономические характеристики и планы действий с ресурсами, предназначенными к потреблению. Учитывая, что транспортная система является частью экономической, большим потребителем материальных, энергетических, финансовых и людских ресурсов, ее развитие находится под прямым воздействием ограничений по этим видам ресурсов.

Границы промышленно-транспортной системы обусловливаются тем, что промышленный транспорт является составной частью сферы обращения и обеспечивает перемещение готового продукта in сферы непрерывного производства в сферу потребления. Границы транспортной системы вытекают из экономических границ перемещения грузов сфере обращения. При этом основу транспортной сферы обращении составляют магистральные виды. Однако при существующей форме организации распорядительства техническими средствами отдельные виды магистрального транспорта и как правило, не обеспечивают полностью перевозочный процесс грузов в сфере обращения, т.е. «от двери до двери». Подвоз грузов из сферы производства к магистральным видам транспорта и подача грузов с магистральных видов транспорта в сферу потребления осуществляются по подъездным путям к промышленным предприятиям, строительным и торговым организациям. Эти перевозки относятся к сфере обращения независимо от того, чьими средствами (функции распоряжения) они выполняются - отправителя или получателя грузов или средствами транспорта общего пользования. Связь внешнего промышленного транспорта с магистральными осуществляется через так называемые стыковые пункты, которые размещаются на железнодорожных станциях, в речных и морских портах, аэропортах и др.

Под единой транспортной системой понимается комплекс технических средств, коммуникаций и обустройств различных видов транспорта и совокупность отношений, обеспечивающих полное, своевременное и качественное удовлетворение потребностей в перевозки грузов в сфере обращения.

Транспортно-технологический комплекс углеперерабатывающих предприятий. Этот комплекс имеет ряд существенных особенностей. К их числу можно отнести следующие:

большие размеры системы. Угольный район, обслуживаемый ми одним погрузочно-транспортным управлением (ПТУ), включает до 20—30 шахт. Иногда в состав района входят также несколько угольных и закладочных карьеров, пять-шесть обогатительных фабрик (в том числе и фабрики, работающие на привозном ном угле), несколько станций примыкания к сети МПС, до 20- 25 углесборочных и углепогрузочных станций, 100—300 км железнодорожных путей, 10—30 локомотивов, сотни вагонов собственного парка. Объем погрузки в наиболее мощных ПТУ превышает 20—25 млн. т в год и в перспективе с учетом растущих перевозок закладочных материалов возрастет в 1,5- 2 раза;

сложность технологии и высокие требования к точности реализации. Железнодорожный транспорт района выполняет перевозку коксующегося угля с шахт на обогатительные фабрики, энергетического и коксующегося угля с шахт, разрезом и обогатительных фабрик на внешнюю сеть; обеспечивает доставку материалов с центрального закладочного комплекса, а так же лесоматериалов на шахты, вывозку породы с шахт на внешние отвалы; обслуживает десятки предприятий других отраслей промышленности, расположенных в угольном районе;

необходимость четкого согласования и взаимной увязки во времени элементов технологического процесса в связи с отсутствием, недостаточным развитием или нежелательностью использования межоперационных заделов и буферных емкостей;

многофазность системы. Как правило, транспортные средства в пределах района проходят через несколько обслуживающих устройств, существенно меняя при этом свои качественные характеристики;

ограниченный объем ресурсов (как правило, меньше потребности в них). Ограничения прежде всего относятся к числу вагонов. Нехватка порожняка и неравномерность его поступления выдвигают чрезвычайно жесткие требования к оперативному планированию погрузки. Недостаточная пропускная способность транспортной сети играет весьма существенную роль в ряде районов, где рост путевого развития района значительно отстает от роста объема перевозок;

большой объем информации, необходимой для оперативного правления системой, и короткое время, на ее обработку. Загрузка диспетчера составляет шесть-семь сообщений в минуту, перерабатываемая им за смену информация насчитывает несколько тысяч сообщений;

высокая степень неопределенности системы, вызываемая как неопределенностью внешней среды (нерегулярностью подхода порожних и груженых вагонов с внешней сети, неритмичностью выпуска продукции предприятиями, особенно шахтами, и др.),так и неопределенностью элементов самой системы.

Транспортная система металлургического завода. К числу важнейших признаков этой транспортной системы можно отнести следующие:

разнообразие грузопотоков и их жесткая связь с технологией основного производства. По сравнению с подсистемами транспорта предприятий добывающей промышленности, где: приходится иметь дело с массовыми потоками однородных грузов, на металлургическом заводе резко возрастает число невзаимозаменяемых потоков, различающихся родом груза, направлениями перевозок, условиями и срочностью доставки, типом используемого подвижного состава и др;

большой объем перевозок и значительное число управляемых объектов. На крупном современном металлургическом заводе объем перевозок достигает 100 млн. т/год, что превышает объем перевозок на предприятиях других отраслей промышленности. Железнодорожная сеть завода включает 300—500 км путей, 20—30 железнодорожных, станций и постов. На заводе одновременно находятся 1 —1,5 тыс. вагонов, 2—3 тыс. вагонов местного парка, 2—2,5 тыс. единиц специального подвижного состава (чугуновозных и шлаковозных ковшей, слитковозных тележек), несколько десятков локомотивов, а погрузочно-разгрузочные работы с вагонами осуществляются на сотнях грузовых фронтов;

жесткая регламентация перевозок во времени в соответствии с требованиями технологического процесса. В одних случаях эти требования определены заранее и зафиксированы в плановых документах (график выпуска чугуна, контактный график перевозок в.вагонах заводского парка), в других случаях возникают оперативно (требования мартеновских цехов на подачу плавочных составов, потребность пунктов погрузки готовой продукции в вагонах и др.);

декомпозиция объекта управления. В технологическом цикле металлургического производства выделяется ряд участков (производств), транспортные подсистемы которых слабо взаимодействуют друг с другом. Автономные транспортные участки формируются дли перевозок сырья с аглофабрик в доменный цех; угля внутри коксохимического производства; кокса в доменный цех; груженых и порожних слитковозных составов; чугуновозных ковшей; доменного шлака и др. В связи с этим по является возможность выделить в системе управления транспортом металлургического завода ряд независимых или взаимодействующих подсистем;

сложное построение подсистем управления транспортом. Большой объем перевозок, технологическая взаимозависимость с основным производством и декомпозиция управления транспортом порождают сложную иерархическую структуру, в которой отдельные управляющие органы разделены функционально, территориально, по уровню, рангу и другим признакам.

Расчет пропускной способности транспорта промышленного предприятия

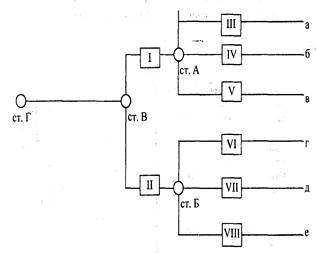

рис.1. Схема подъездного пути промышленного предприятия

Условные обозначения:

Ст. Г- приемо-сдаточный парк;

Ст. В- основная промышленная станция;

Ст. А и Ст. Б-грузовые станции с одним сортировочным устройством;

Перегон Г- В- двухпутный;

Перегоны I-VIII- однопутные;

а, б, в, г, д, е- погрузочно-выгрузочные фронты

Среднее число вагонов в поезде и расчетной группе – 30

Количество путей на основной расчетной станции В – 4

Количество путей в приемо-сдаточном парке Г – 2

Количество путей на грузовых станциях: А – 3 Б – 2

Время занятия пути поездом с вагонами:

Общесетевого парка - 40 мин

Заводского парка - 50 мин

Доля внешнего грузопотока в общем грузопотоке предприятия – 0.6

Среднее время занятия горловины одним расчетным поездом:

На станции А - 4 мин

На станции Б - 4мин

На станции В - 4 мин

Время сдачи подъездному пути одного поезда - 30 мин

Время приема от подъездного пути одного поезда 30 мин

Время расформироания-формирования одного состава.

На станции В - 20 мин

На станциях А и Б - 25 мин

Количество сортировочных устройств:

На станции В – 1

На станциях А и Б – 1

Время хода поезда в четном направлении на перегонах:

I - 15 мин Y - 10 мин

II - 20 мин YI - 10 мин

III - 10 мин YII - 15 мин

IY - 10мин YIII - 15 мин

Время хода поезда в нечетном направлении на перегонах:

I - 16 мин Y - 10 мин

II - 18 мин YI - 10 мин

III - 12 мин YII - 14 мин

IY - 11мин YIII - 14 мин

Максимальное время хода поезда по перегону Г – В – 14 мин

Время работы грузовых фронтов:

а - 16ч г - 24ч

б - 24ч д - 14ч

в - 24ч е - 14ч

Число подач на фронты:

а - 3 г - 3

б - 3 д - 4

в - 3 е - 4

Время подачи вагонов на грузовые фронты:

а - 15мин г - 10 мин

б - 10мин д - 10мин

в - 15 мин е - 15 мин

Количество механизмов на грузовых фронтах:

а - 4 г - 3

б - 3 д - 4

в - 3 е - 3

Производительность механизмов на грузовых фронтах:

а - 55т/ч г - 65т/ч

б - 55т/ч д - 60т/ч

в - 50т/ч е - 55т/ч

Статическая нагрузка - 60

- Пропускная и перерабатывающая способность промышленных станций

- Пропускная способность приемо-сдаточного парка

- Пропускная способность подъездного пути и межстанционных перегонов

Другие публикации:

Социальная инфраструктура предприятия

Инфраструктура предприятия (от лат. infra - ниже и structura - строение, расположение) - это совокупность цехов, участков, хозяйств и служб предприятия, имеющих подчиненный вспомогательный характер и обеспечивающих необходимые условия для деятельности предприятия в целом. Различают производственную ...

Теоретическая основа формирования составов

Вагоны отправляемых пассажирских поездов должны быть подготовлены в соответствии с «Технологическим процессом осмотра, безотцепочного ремонта и экипировки пассажирских вагонов». В пунктах формирования пассажирских поездов дальнего и местного сообщения проводится полная подготовка и экипировка пасса ...

Выводы по технологическому процессу напыления колец блокирующих синхронизатора

ВАЗ 2123

В данном разделе был рассмотрен метод газопламенного напыления, который по сравнению с другими методами нанесения покрытий имеет ряд преимуществ. Также был проведен анализ различных конструкций горелок, рассмотрены и проанализированы факторы, влияющие на величину сцепления покрытия с заготовкой. В ...